Wenn Sie nach einer Methode suchen, um die Effizienz Ihres Lagers zu steigern, dann könnte das Kanban-System genau das Richtige für Sie sein.

Mit Kanban folgt ein Lager dem "just in time"-Prinzip der Logistik. Aber was genau bedeutet das und wie trägt eine Kanban-Produktion zu einer höheren Kundenzufriedenheit bei? Finden wir es heraus!

Was ist Kanban?

Die Hauptidee hinter dem Kanban-Lagersystem ist einfach - die Schaffung eines Hinweises auf die Notwendigkeit einer Bestandsaufstockung. Ein solches Signal wird durch die visuelle Unterscheidung Minimalbestands vom Restbestand erreicht, der dann den Bestellvorgang auslöst, wenn dieser Bestand erschöpft ist. Es handelt sich um eine Methode, die während des Pick und Pack Verfahrens eingesetzt wird

Die wörtliche Übersetzung von Kanban im Japanischen ist so etwas wie " Schild". Das liegt daran, dass ursprünglich Plakatkarten verwendet wurden, um die Teile anzufordern, die im vorherigen Prozess benötigt wurden. Wenn der Nachschubauftrag abgeschlossen war, wanderte die Kanban-Karte zurück in ihre ursprüngliche Schublade.

Wie funktioniert Kanban?

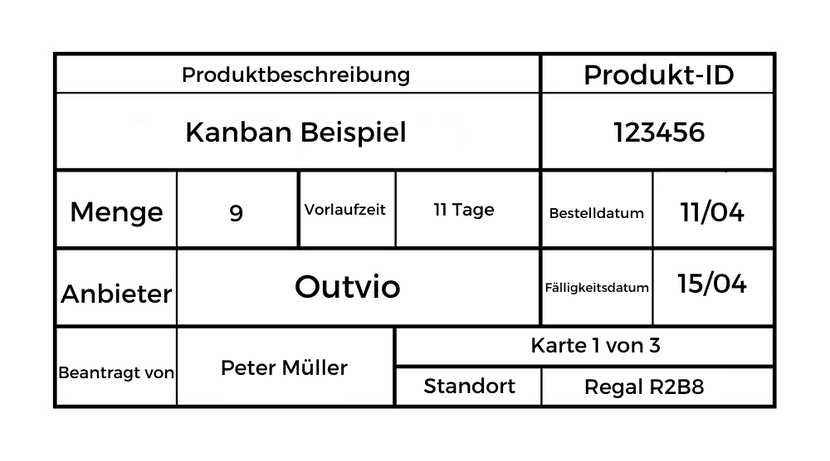

Diese Karten enthielten die Informationen, die jede einzelne Materialcharge identifizierten: SKU, Code, Losgröße, Bestimmungsort, Kunde, der es angefordert hat, usw. Die Karten wurden an den Behältern oder Regalen aufgehängt, in denen sich das Produkt befand.

Im Wesentlichen ist das Kanban-Prinzip eine Möglichkeit, nur so viel Bestand zu haben, wie zu diesem Zeitpunkt notwendig ist. Auf diese Weise wird vermieden, dass mehr eingekauft wird, als benötigt wird, und dass Platz für die Lagerung des zusätzlichen Bestands geschaffen werden muss. Darüber hinaus ist Kanban eine Möglichkeit, Engpässe im Arbeitsablauf zu vermeiden.

Kanban Beispiel

Schauen wir uns an, wie das Kanban-System in der Praxis funktionieren wird. Zur Orientierung: So sieht eine Kanban-Karte normalerweise aus:

Der Betrieb eines effizienten und fehlerfreien Lagers ist mit Outvio ganz einfach. Dank der Scan & Pack-Methode und der On-Screen Picking Liste können Sie fehlgeschlagene Sendungen auf 0 reduzieren.

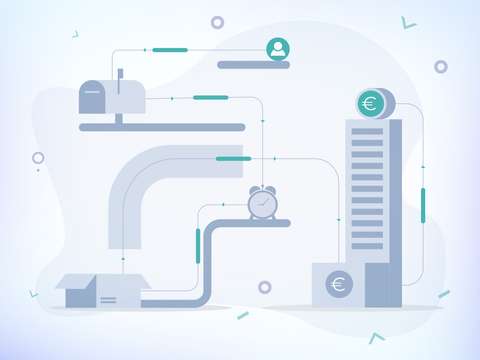

Heutzutage werden diese Karten nicht mehr so häufig verwendet. Stattdessen wird eine digitale Software eingesetzt, die auf der Kanban-Methode basiert und viele der Prozesse automatisiert. Und so funktioniert es:

Die Struktur

Damit das Kanban-Prinzip funktioniert, sollte jede Station in Ihrer Produktionspipeline wie ein eigenes Mini-Unternehmen behandelt werden, mit "Verkäufern" am Anfang und "Kunden" am Ende.

Wenn eine Kundenanfrage am unteren Ende der Pipeline eingeht, löst dies eine Anforderung für ein fertiges Produkt aus.

Die Kundenanfrage wird entgegengenommen

Die Station, die dem Endkunden am nächsten ist (d. h. die Etikettierung), entnimmt die benötigten Materialien von ihrem vorgelagerten "Lieferanten" (d. h. der Montage), so dass dieser seine Aufgabe erfüllen und das Produkt an den Kunden aushändigen kann - oder es versendet, wie es normalerweise der Fall wäre.

Kanban in Aktion

Durch die Übergabe des fertigen Produkts an die Etikettierabteilung hat diese Montagestation nun keine Waren mehr in ihrem eigenen Lager.

Dies löst eine weitere Anforderung zur Materialentnahme von der nächsten vorgelagerten Station aus, die wiederum Material von der vorherigen Station entnimmt, und so weiter und so fort zurück zum Lager.

Wenig vorrätig, bitte nachbestellen

Wenn die Bestände des Lagers dann erschöpft sind, bestellt es bei den bevorzugten Lieferanten nach.

Damit es weiß, wann es nachbestellen muss, kann das Lager mit einem so genannten "Zwei-Behälter-System" arbeiten.

Im Grunde hält das Team alle Vorräte und Verbrauchsmaterialien in zwei verschiedenen Behältern vor.

Die Waren werden jeweils nur aus einem Behälter entnommen, bis dieser leer ist. Wenn dies geschieht, wissen die Lagerverwalter, dass sie bei den Lieferanten des Unternehmens Nachschub im Wert eines Behälters nachbestellen müssen.

Weiter zum nächsten, und wiederholen

An dieser Stelle beginnen die unteren Stationen mit der Entnahme aus dem zweiten Behälter. Wenn diese leer ist, sollte der ursprüngliche Behälter wieder gefüllt werden.

Die Karten enthalten alle Informationen, die der vorgelagerte Partner benötigt, um den Auftrag für seinen nachgelagerten Partner zu erfüllen.

Wenn eine Anfrage gestellt wird, wird eine Karte von einer Station zur nächsten weitergereicht, wobei die entsprechenden Personen benachrichtigt, Dokumente beigefügt und Details notiert werden.

Kanban Vorteile

Bessere Übersicht

Die Visualisierung ist ein wichtiger Aspekt in der Kanban-Produktion, wie auf der Kanban-Karte zu sehen ist, die wir Ihnen zuvor gezeigt haben.

Jedes Projekt hat einen Rückstand von Aufgaben, die abgearbeitet werden müssen, und eine Reihe von Prozesszuständen, die eine Aufgabe durchlaufen muss, bevor sie geliefert wird.

Mithilfe dieser Karten kann jeder sofort sehen, wie sich die Aufgaben durch den Prozess bewegen. Die Einfachheit der visuellen Darstellung ermöglicht es, Engpässe leicht zu erkennen, während sie sich bilden.

Höhere Produktivität

Kurz gesagt: Kanban steigert Ihre Produktivität, indem es den Schwerpunkt vom Arbeitsbeginn auf den Abschluss der Arbeit lenkt.

Bei Kanban sind die Zykluszeit und der Durchsatz die wichtigsten Produktivitätskennzahlen. Die Zykluszeit misst, wie lange es dauert, bis eine Aufgabe Ihren Prozess durchläuft.

Der Durchsatz misst, wie viele Aufgaben innerhalb eines bestimmten Zeitraums erledigt werden. Wenn Sie Ihre Zykluszeit und Ihren Durchsatz konsequent verfolgen, können Sie feststellen, wie sich Ihre Produktivität im Laufe der Zeit verändert.

Mehr Berechenbarkeit

Um die Vorteile von Kanban in vollem Umfang nutzen zu können, ist es wichtig, mit einem Tool wie Outvio Analysen zu speichern. Daten zur bisherigen Leistung sollten genutzt werden, um Ihren Prozess zu analysieren und genaue Schätzungen zu künftigen Lieferterminen zu erstellen.

Dies ist von unschätzbarem Wert für die Ausarbeitung von Service-Level-Vereinbarungen mit Ihren Kunden und zur Förderung des Vertrauens.

Das Wichtigste ist, dass Sie mit Kanban Ihre Prozesse nicht umgestalten müssen, um von diesen Vorteilen zu profitieren. Es funktioniert durch die Einführung schrittweiser, evolutionärer Veränderungen, die Ihren Arbeitsablauf effizienter und Ihr Team produktiver machen.

Der offensichtlichste Vorteil der Kanban-Methode ist die verbesserte Effizienz der Arbeitsabläufe, die kurz nach der Einführung der Methode in Ihrem Unternehmen eintritt.

Vor allem, wenn sie in Kombination mit der richtigen Fulfillment-Software wie Outvio eingesetzt wird. Kombinieren Sie die visuelle Effizienz der Kanban-Methode zur Verbesserung Ihrer Logistik mit den Tools von Outvio für einen schnellen und fehlerfreien Pick und Pack Verfahren.

Durch die Visualisierung Ihres Prozesses werden ineffiziente Bereiche sehr schnell deutlich. Engpässe, aufgehaltene Aufgaben und zu viel laufende Arbeit werden mit Kanban deutlich sichtbar. Jedes Hindernis, das Sie beseitigen, macht Ihren Prozess reibungsloser und effizienter.

Fazit

Der offensichtlichste Vorteil der Kanban-Methode ist die verbesserte Effizienz der Arbeitsabläufe, die kurz nach der Einführung der Methode in Ihrem Unternehmen eintritt.

Vor allem, wenn sie in Kombination mit der richtigen Fulfillment-Software wie Outvio eingesetzt wird. Kombinieren Sie die visuelle Effizienz der Kanban-Methode zur Verbesserung Ihrer Logistik mit den Tools von Outvio für einen schnellen und fehlerfreien Pick und Pack Verfahren.

Durch die Visualisierung Ihres Prozesses werden ineffiziente Bereiche sehr schnell deutlich. Engpässe, aufgehaltene Aufgaben und zu viel laufende Arbeit werden mit Kanban deutlich sichtbar. Jedes Hindernis, das Sie beseitigen, macht Ihren Prozess reibungsloser und effizienter.